Técnicas de trabajo

La arcilla, no siempre es la misma aunque lo parezca, y menos si te gusta experimentar y coges la arcilla de la naturaleza por muy limpia que parezca

Los comercios nos proporcionan un tipo de arcilla que tiene calidades y cualidades constantes, pero aún así, siempre pueden surgir problemas con las nuevas partidas de arcilla.

En principio, podemos comprobar de una manera fácil, si cumple con una de sus características esenciales, la plasticidad. Para ello haremos una primera prueba, cogeremos una pequeña pella de barro y haremos un churro, (macarrón o rollo) aproximadamente del grosor de un lápiz y nos lo enrollaremos alrededor del dedo gordo, si la arcilla no se rompe ni resquebraja es que goza de buena plasticidad, en caso contrario habrá que corregir la mezcla añadiendo arcillas más grasas.

También puede ocurrir que durante el proceso de secado o de cocción la arcilla se agriete o incluso llegue a romperse, explote.

Uno de los factores que habrán influido en el primer supuesto, que la arcilla se agriete, es que la arcilla haya perdido plasticidad, cosa que, como hemos dicho tiene solución. También puede ocurrir que sea un defecto del proceso de secado, porque se haya secado muy rápidamente. Esto ocurre sobre todo en los objetos de gran tamaño que tienen paredes gruesas o que el grosor de las paredes es distinto y tiende a secarse más rápidamente las partes delgadas que las gruesas. Con el fin de evitar este problema, el secado debe efectuarse lentamente, para ello cubriremos el objeto con un paño húmedo o mejor con unos plásticos ajustados, los cuales iremos abriendo y retirando con la finalidad de conseguir un secado homogéneo. Por todo ello no es bueno situar a las piezas en un lugar demasiado caliente.

Otro facto que puede dar lugar a que surjan grietas es que la arcilla sea demasiado grasa y el encogimiento sea brusco. Si esto nos ocurriese podremos corregirlo desengrasando la arcilla añadiendo chamota, aunque esto nos daría una arcilla algo más gruesa.

En el segundo supuesto, es decir en el caso que se rompa o explote, es un problema de difícil solución. En primer lugar deberemos descartar que las roturas de nuestras piezas, durante el proceso de cocción, no sean como consecuencia de una mala manipulación, por ejemplo de un mal amasado, burbujas de aire, demasiado tiempo en reposo, por lo que pueden haber desaparecido parte de sus componentes orgánicos.

Una vez comprobados tales extremos si seguimos teniendo los mismos problemas es posible que las roturas sean debidas sustancias incompatibles, calcitas u otras impurezas, por ejemplo el yeso, causan verdaderos estragos.

Una vez conocidos estos rasgos básicos, trataremos de orientar sobre las diversas técnicas que se emplean en la fabricación de objetos cerámicos y que desarrollamos en siguientes apartados.

Técnicas de la pella.

Técnica de la pella o bola. Con toda seguridad es la técnica más antigua, la que primero usó el hombre para hacer sus útiles.

Se parte de una pella de barro, dándole la forma de bola (1.1) e introduciendo el dedo pulgar en el centro de la misma (1.2), se va presionando con los dedos, moldeando el contorno deseado, formando unas paredes más o menos gruesas (1.3).

A veces, por la evaporación y la absorción del agua por el calor de las manos, surgen una serie de grietas en la pieza que se solucionan humedeciendo la pasta con la mano, con un trapo o con una esponja, alisando, al mismo tiempo, la estructura.

Mientras que el barro esté tierno, podemos añadir asas, adornos, pie, ... etc. y/o decoración incisa.

Técnica de macarrones o churros.

Técnica de lo s rollos, macarrones o churros. A esta técnica también se le conoce con el nombre del "colombín".

s rollos, macarrones o churros. A esta técnica también se le conoce con el nombre del "colombín".

Junto con la técnica de la pella o bola, ésta, es una técnica muy antigua.

La cerámica prehistórica, descubierta en muchos lugares, fue elaborada de esta manera.

Se utilizan unos rollos o churros de arcilla, de un grosor variable, según el tipo y volumen de la pieza.

Estos cilindros se hacen presionando una porción de pasta contra la mesa usando los dedos extendidos y la palma de la mano, hasta lograr estirar la pella con la longitud y el

pella con la longitud y el  grosor deseados (2.1).

grosor deseados (2.1).

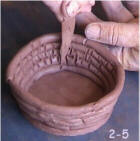

Partiendo de una base, que puede ser de cualquier forma, fabricada a partir de una plancha o mediante la unión de churros o macarrones (2.2), se van añadiendo rollos superponiéndolos a la base (2.3).

Entre los churros o rollos que vayamos añadiendo debemos de poner barbotina para que actúe como elemento de unión.

Para curvar una pieza hacia afuera, se va dando más amplitud al rollo de barro de la parte superior y, al revés (2.4), cuando queremos curvarla hacia adentro, estrechar su forma, debemos de deslizar, en esa dirección el macarrón sobre el que hayamos colocado con anterioridad, hasta conseguir la forma diseñada.

A medida que va yamos avanzando en la obra, con el dedo o cualquier palillo de modelar (estique), se hace descender pasta del rollo superior hasta el inmediatamente inferior, tratando de hacerlo de forma alternativa de manera que no coincidan las incisiones o bajadas de pasta (Cosido).

yamos avanzando en la obra, con el dedo o cualquier palillo de modelar (estique), se hace descender pasta del rollo superior hasta el inmediatamente inferior, tratando de hacerlo de forma alternativa de manera que no coincidan las incisiones o bajadas de pasta (Cosido).

Este proceso hay que realizarlo tanto por el interior de la obra como por fuera de la misma. (2.5 y 2.6).

Con esta técnica se pueden realizar cualquier tipo forma y tamaño.

Se recomienda que, si el tamaño de la pieza fuese muy grande, se haga por partes, uniéndolas cuando la pasta adquiera cierta consistencia, pero evitando que se seque demasiado.

De esta forma evitaremos que la obra se derrumbe por el peso. Con esta técnica se obtienen muy buenos resultados para los no iniciados.

Técnica de planchas o placas.

Las planchas o placas de arcilla se obtienen partiendo de una porción de pasta a la que se le aplica una presión mediante un rodillo o bien, usando dos reglas de igual grosor (3.1), poner pasta entre ellas y pasar una tercera por encima de tal forma que allane, enrase e iguale toda la masa.

Si se necesitan varias planchas, deben hacerse todas seguidas, dejándolas reposar durante un tiempo para que pierdan parte de su humedad y cojan cierta consistencia a fin de poder manipularlas.

Si se necesitan varias planchas, deben hacerse todas seguidas, dejándolas reposar durante un tiempo para que pierdan parte de su humedad y cojan cierta consistencia a fin de poder manipularlas.

Después se cortan las distintas piezas (3.2), utilizando un estique que tenga un borde afilado.

También se pueden utilizar estiques hechos de caña de bambú, son fáciles de hacer y dan excelentes resultados.

Hay que vigilar que la humedad perdida no sea excesiva, pues la unión entre las distintas planchas sería defectuosa y se rompería en el proceso de secado o de cocción.

Todas las juntas se deben coser minuciosamente y reforzarse con un cordón de arcilla que se soldará con barbotina (3.3).

Todas las juntas se deben coser minuciosamente y reforzarse con un cordón de arcilla que se soldará con barbotina (3.3).

Esta técnica da muy buenos resultados, pero resulta algo complicada para los no iniciados, y para aquellos que no posean alguna experiencia.

El torno

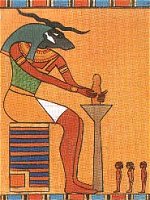

Aunque no es imprescindible para ser ceramista, si lo es para el alfarero y es el reto más difícil al que debe de enfrentarse, ya que, para dominar esta herramienta, se necesita considerables dosis de paciencia, una cierta habilidad y mucha, muchísima práctica. inventado en Egipto, 3000 años a. C.

Aunque no es imprescindible para ser ceramista, si lo es para el alfarero y es el reto más difícil al que debe de enfrentarse, ya que, para dominar esta herramienta, se necesita considerables dosis de paciencia, una cierta habilidad y mucha, muchísima práctica. inventado en Egipto, 3000 años a. C.

La primera imagen que tenemos de un torno de alfarero, nos la brinda un papiro egipcio que muestra al dios Jnum modelando el cuerpo humano y su alma. Como misión principal tenía la de formar a los faraones y darles su energía vital (Ka).

Según los estudio e investigaciones, parece ser que la rueda aparece alrededor del 3500 a. de C. en Mesopotamia; aunaque por insólito que nos parezca, en principio no se empleó para aplicarla y agilizar el transporte, se utilizará para "mecanizar" la alfarería y facilitar el riego, creándose las primeras norias.

Según los estudio e investigaciones, parece ser que la rueda aparece alrededor del 3500 a. de C. en Mesopotamia; aunaque por insólito que nos parezca, en principio no se empleó para aplicarla y agilizar el transporte, se utilizará para "mecanizar" la alfarería y facilitar el riego, creándose las primeras norias.

El empleo del torno permite que el grosor de las piezas manufacturadas sea más omogénea e incrementa la producción.

Existen indicio precisos que nos inducen a pensar que el torno de alfarero se utilizó en el tercer milenio a de C. en Egipto.

¿Cómo aparece el torno en la alfarería?

Como todas las herramientas y útiles no surgió de forma definitiva, si no que fue evolucionando en distintas fases.

Es posible que el primer paso fuese un simple disco plano que el alfarero hacía girar para trabajar con las manos mojadas una pieza que, previamente, había hecho a mano.

con las manos mojadas una pieza que, previamente, había hecho a mano.

En una siguiente fase, a este disco se añadiría un eje que el alfarero haría girar con la mano.

La revolución de esta herramienta se produjo con la incorporación del disco inferior, mucho mas grande, con bastante peso que por la inercia, permitía una velocidad constante y controlable, dejando, al alfarero, las manos libres para modelar la pieza.

A fines del segundo milenio a de C. las vasijas se hacían ya en un torno accionado con los pies, si bien el tipo actual no se logra hasta el Renacimiento.

El torno de alfarero está formado por un gran disco de madera que al accionarse con el pie gira horizontalmente. Del centro de esta rueda surge un eje vertical, fijado a la mesa por un rodamiento de sujección y que se unirá a la plataforma de trabajo que es donde el alfarero modela sus obras. Todo este conjunto, para su buen funcionamiento, tiene que estar bien equilibrado.

La rueda inferior, impulsada por el pie, transmite, de forma constante y con una velocidad regulable, un movimiento giratorio a la plataforma donde se sujeta el bloque de arcilla, que es lo que permite el modelado de vasijas perfectas.

Los accesorios, asas, pies, bocas, etc. se añaden posteriormente, cuando ya la pieza ha perdido algo de humedad.

Moldes

Los moldes de escayola se emplean cuando queremos producir piezas exactas o cuando la producción tiene que ser alta, por lo que, aunque no se descarta el empleo en un taller de ceramista, la utilización de los moldes está casi reservado a la industria.

A pesar de todo, no debemos subestimar el papel que representan los moldes para el ceramista, para el artesano. Es muy válido utilizar moldes para conseguir un fin. El material básico para conseguir y confeccionar los moldes es el "yeso de París" o, en su defecto, simplemente la escayola. Se trata de un sulfato de cal deshidratado obtenido por mediación del calor sobre el yeso natural molido.

El polvo obtenido (sulfato de cal) al mezclarse con agua en proporción aproximada de 1 litro de agua para 1,5 Kg. de yeso, forma una papilla espesa que fragua en 15 ó 20 minutos. Una vez fraguado y seco, se convierte en un material absorbente muy adecuado para absorber el agua contenida en la arcilla, barro o barbotina.

Para hacer el molde necesitamos un patrón, es decir la pieza o forma que queremos reproducir. Por lo general el molde es sólido y de un tamaño algo mayor al que queremos reproducir. Tenemos que prever que la pasta cerámica al secarse tiene una reducción de tamaño, por lo que el modelo que usemos para confeccionar el molde, deberá ser el tanto por ciento más grande igual a la reducción de la pasta que vayamos a emplear.

El modelo puede ser de cualquier material, yeso, cerámica, madera, hierro,... etc., lo único que hay que tener precaución es de recubrir los objetos con sustancias antiadhesivas, jabón, cera líquida, con el fin de evitar que el yeso se pegue al molde.

Los moldes más simples son los que están formados por una sola pieza, estos normalmente, son moldes de presión. Primero se hace la plancha del grosor deseado y después, se coloca sobre el molde presionando con cuidado para saca las formas del molde. Normalmente se usan para la confección de platos y bandejas. No debe dejarse la pieza moldeada sobre el molde de referencia, porque al secarse, la arcilla tenderá a resquebrajarse, por lo que hay que hacer un contra molde para el secado.

Cuando el objeto a moldear es de busto redondo, se usan moldes de dos o más piezas que encajan perfectamente entre sí, y que en su interior alberga la forma que queremos reproducir. En estos moldes hay que tener en cuenta que cada pieza del mismo se pueda quitar con independencia de las demás. Como materia para el moldeado en este tipo de moldes, usaremos la barbotina con defloculantes, con el fin de evitar añadir mucha agua a la arcilla y acelerar el proceso de solidificación de las paredes, dependiendo el grosor de las mismas, del tiempo que tengamos la barbotina en el molde.

Estas técnicas, se usan de manera cotidiana la industria de la cerámica, hasta tal punto que existen industrias especializadas que se dedican única y exclusivamente en la fabricación y diseño de moldes.

Fuente: todaCultura